汽車空心車軸水浸超聲波自動探傷設備(飛泰生產(chǎn)廠家詳細說明)

汽車空心車軸超聲波自動探傷設備屬于非標定制,我們會根據(jù)客戶提供的車軸尺寸定制生產(chǎn)!

車軸探傷設備是根據(jù)客戶提供的檢測要求進行設計,旨在滿足客戶方技術要求,設計的方案及性能指標滿足汽車空心軸聲波檢測的生產(chǎn)要求和符合相關國家標準及部頒標準。整體設備結構合理,性能安全可靠,操作方便。

車軸探傷設備工作原理

探傷設備采用水浸法檢測,設備采用自發(fā)自收式探頭對車軸待檢部位進行超聲波探傷。檢測方法采用縱波直射法和橫波斜射法對待檢部位進行質(zhì)量評定。該套探傷設備包含以下主要結構:上下料裝置、探頭夾持調(diào)節(jié)裝置、車軸旋轉(zhuǎn)裝置、工件定位裝置、一體式超聲檢測主機、自動控制系統(tǒng)等。設備工作時,上料裝置自動裝夾車軸并吊運至檢測工位,系統(tǒng)根據(jù)車軸規(guī)格和檢測要求自動調(diào)節(jié)探頭,并將探頭調(diào)節(jié)夾持裝置定位于檢測部位,車軸伺服電機驅(qū)動工件原地旋轉(zhuǎn)一周,完成車軸待檢部位的超聲檢測,探傷完成后下料裝置將車軸吊運出設備循環(huán)往復,繼續(xù)下一根車軸檢測。

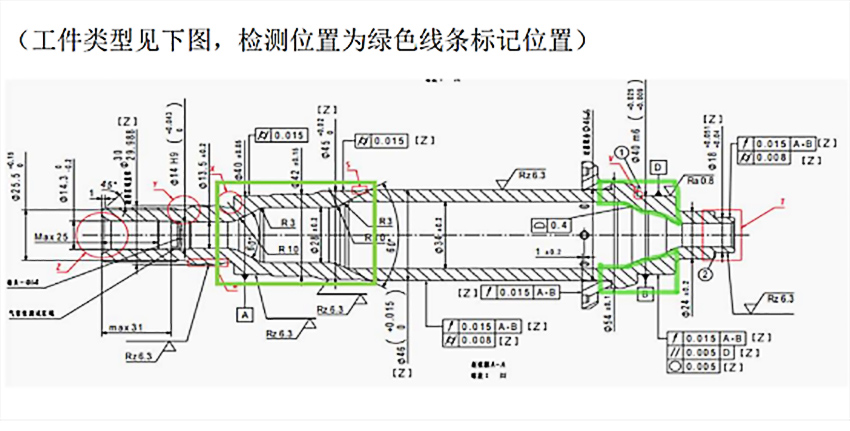

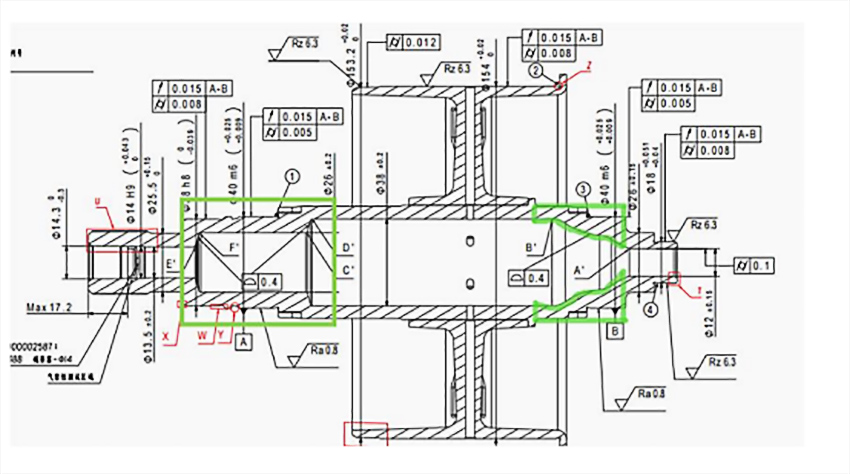

車軸案例

工件高度:工修的最大高度154mm,檢測部位最大直徑54 mm。水槽高度設計為320 mm,車軸頂留有足夠的水層。

設備公用條件

(1)、供電條件:三相五線制,AC380V±10%,50Hz±1Hz,5 kW;

(2)、壓縮空氣:壓力≤0.3Mpa的壓縮空氣,最大消耗量為0.1m3/h;

(3)、地線:獨立地線,對地電阻<1.5Ω。處置于設備旁;

(4)、供水:普通自來水。

探傷設備功能及主要技術參數(shù)

(1)檢測任務:檢查車軸鍛件(壁厚)縱裂紋、折疊、夾渣、氣孔、白點和材質(zhì)疏松等缺陷。

(2)檢測方法:水浸法。

(3)探傷方法:縱波直射法和橫波斜射法。

(4)檢測過程:探頭固定,車軸原地旋轉(zhuǎn)1周。

(5)超聲檢測靈敏度:JB/T 5000.15-2007重型機械通用技術條件第 15 部分:鍛鋼件無損檢測 。縱波檢測(Ⅱ級)Φ2;橫波檢測:V形縱向刻槽,傷長25mmm,角度為60°,深度為壁厚的3%

(6)誤報率:≤ 1%(試樣)。

(7)信噪比:≥8dB。

(8)檢測工件線速度: 0-15m/min。

(9)設備穩(wěn)定性: 連續(xù)運行8小時后≤2dB。

(10)探傷結果處理系統(tǒng):自動探傷結果可以存儲、打印,還可以在存儲介質(zhì)上存儲探傷記錄(探傷曲線及其有關數(shù)據(jù)),工控機永久存儲連續(xù)探傷記錄。

(11)聲光報警功能:在自動探傷的過程中,當系統(tǒng)檢查到缺陷時,系統(tǒng)將自動產(chǎn)生聲光報警。

(12)試樣校驗參數(shù)儲存:在試樣校驗完成后,相關的參數(shù)可以在工控機中儲存,以備下一次檢測同規(guī)格時調(diào)用。

水浸超聲檢測方法

超聲系統(tǒng)縱、橫向檢測全部采用水浸法進行檢測,水浸探傷與接觸法探傷相比優(yōu)點在于聲波發(fā)射接收比較穩(wěn)定,探頭與工件不接觸,探頭角度系統(tǒng)自動可調(diào),檢測盲區(qū)小,整體性能穩(wěn)定可靠。

縱波檢測:采用縱波垂直入射法,探頭其聲束與工件軸心線相垂直且過圓心,依據(jù)檢測區(qū)域反射波幅度及位置判定缺陷相關信息。當工件無缺陷時,不產(chǎn)生超聲波反射,當有缺陷時,在缺陷處產(chǎn)生反射波,依據(jù)反射波的幅度及位置即可判定缺陷是否超標及缺陷的位置。

橫波檢測:采用周向橫波法,通過探頭偏置或角度調(diào)節(jié)使縱波波束通過水層投射到工件表面,在水鋼界面進行波形轉(zhuǎn)換,對工件沿圓周面進行超聲橫波檢測。當無缺陷時,不產(chǎn)生超聲波反射,當棒材有缺陷時,在缺陷處產(chǎn)生反射波,儀器根據(jù)反射波的幅度及位置即可判定缺陷是否超標及缺陷的位置。

根據(jù)實際檢測要求,對汽車車軸待檢部進行縱、橫向?qū)嵤z測。探頭組設計為:縱向探頭組2只探頭、橫向探頭組2只探頭。探頭占用儀器數(shù)量合計:共需4通道。

超聲探傷系統(tǒng)介紹

超聲探傷系統(tǒng):由超聲波探傷板卡、探頭信號線纜轉(zhuǎn)接模塊,探頭、檢測軟件組成。周時也是探傷設備的核心裝置。

(1)Windows10操作界面,軟件編制全中文界面,操作方便簡捷。

(2)探傷參數(shù)能獨立可調(diào)和統(tǒng)一調(diào)整,探傷工藝參數(shù)允許單獨保存和調(diào)用,每個通道具有多個探傷閘門,每個閘門具有獨立的讀數(shù)靈敏度,適用于不同功能的檢測;

(3)儀器重復頻率(檢測速度)滿足探傷工藝要求,儀器要內(nèi)置多種跟蹤方式,界面波及底波跟蹤等,特別適用于水浸法水層厚度變化,減少誤報;

(4)儀器內(nèi)置多重濾波降噪處理措施,提高信噪比能適用現(xiàn)場環(huán)境;

(5)雙屏顯示功能,亦可同時顯示A顯檢測界面和L帶狀圖及B/C形顯示,便于人工在線觀察分析。

(6)實際檢測過程中,多重檢測圖像單獨或并行顯示,顯示方式為A掃波形、B顯示圖、C形顯示L帶狀圖。對報警(超標)的缺陷峰進行時實報警;

(7)能手動自動貯存探傷結果,打印探傷報告,各報表可依據(jù)使用單位進行定值化編寫。

(8)檢測過程全信息記錄,記錄位置精度可選。自動保存記錄,可在線離線均可分析,具有脫機分析軟件進行回放便于后期處理;

(9)自動生成滿足工藝探傷(校驗)記錄報告和探傷統(tǒng)計報表;

(10)探傷發(fā)現(xiàn)超標缺陷時、耦合不良時能分別聲光報警信號;

(11)開機時能對儀器和探頭進行自動檢測及診斷,靈敏度自動設置和補償,保證各通道的探傷靈敏度相同及耦合良好,出現(xiàn)故障提示聲光報警。

(12)探傷軟件界面通道波形與包絡圖并存,便于動態(tài)觀察;

(13)檢測過程全信息記錄,探測數(shù)據(jù)的離線分析。

(14)檢測信息可隨時進行錄入并永久保存;連接編碼器,實時記錄探頭位置信息,并進行缺陷定位;

(15)檢出缺陷后的處理:即時給出聲/光報警信號;

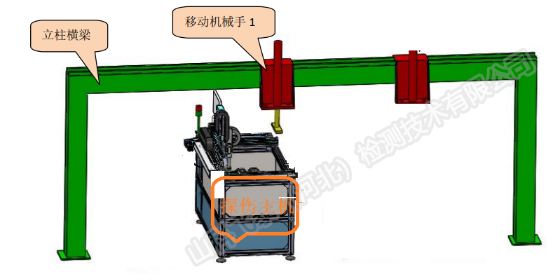

機械部位設備組成

水浸探傷設備由上下料裝置、水槽、旋轉(zhuǎn)輥、移動滑臺、探頭調(diào)節(jié)機構、水過濾裝置、超聲系統(tǒng)、操作臺、電氣柜等。

整體工作原理:工件采用自動上下料裝置吊運放置進入水槽內(nèi),水槽內(nèi)根據(jù)工件直徑范圍設置了2組旋轉(zhuǎn)輥,通過電氣選擇開關工件規(guī)格選擇對應的旋輥組。正式探傷時,旋轉(zhuǎn)輥驅(qū)動車軸周向旋轉(zhuǎn),移動滑臺帶動探頭組沿車軸軸向步進移動定位,定位后進行探傷。

考慮到水槽容積大,使用去離子水的成本較高,設備配置一臺水過濾裝置。該裝置可以設置定期或手動開啟,對水槽內(nèi)的耦合水進行過濾凈化,延長其使用周期,減少更換水的成本。

檢測結果處理系統(tǒng)

自動檢測結果可以存儲、打印,還可以在存儲介質(zhì)上存儲檢測記錄(檢測曲線及其有關數(shù)據(jù)),工控機永久存儲連續(xù)檢測記錄。檢測結果需要修改時,使用密碼授權。

(1)探傷統(tǒng)計

即時在探傷儀器屏幕上顯示出正品及不合格品的數(shù)量。

(2)聲光報警功能

在自動檢測的過程中,當系統(tǒng)檢查到缺陷或分層和測厚耦合不良時,系統(tǒng)將自動產(chǎn)生聲光報警。

系統(tǒng)具有預報警功能。預報警線可隨意設置,但須低于報警線。

(3)樣棒校驗儲存

在樣棒校驗完成后,相關的參數(shù)可以在工控機中儲存,以備下一次檢測同規(guī)格時調(diào)用。

車軸水浸探傷設備購買

本科設備屬于非標定制產(chǎn)品,客戶需要告知我們車軸種類、尺寸、探傷精度、探傷速度,我們根據(jù)這些要求出一份探傷方案及報價,雙方商議通過后,簽訂合同,安裝合同要求及日期生產(chǎn)、調(diào)試、安裝、培訓。

冀公網(wǎng)安備13010802001805號

冀公網(wǎng)安備13010802001805號