螺旋鋼管裂紋裂縫未焊透現(xiàn)象產(chǎn)生的原因及措施

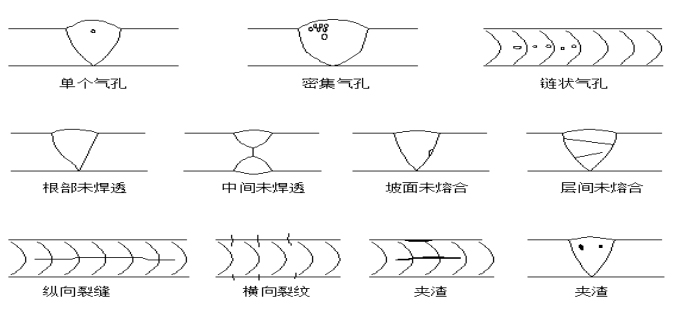

螺旋鋼管在焊接的過程中,常會產(chǎn)生焊接缺陷,易產(chǎn)生氣孔、未焊透、未熔合、裂紋、夾渣等的現(xiàn)象。

裂紋缺陷

焊接裂紋是最危險的焊接缺陷。焊接后,在應力和其他因素的共同作用下使材料的原子結構遭到破壞,在焊縫或焊縫周邊出現(xiàn)破裂的現(xiàn)象。焊接裂紋不僅降低接頭的力學性能指標,還在末端呈尖銷的缺口處引起應力集中,引起結構裂紋失效,使裂紋進一步的擴大。裂紋可分為熱裂紋、冷裂紋、再熱裂紋和層狀裂紋。熱裂紋,即結晶裂紋,在焊接后即可看見,發(fā)生在焊縫中央,焊縫長度分布,貫穿至表面,氧化色彩。主要是在焊縫金屬由液態(tài)到固態(tài)的結晶過程中產(chǎn)生。

熱裂紋產(chǎn)生的主要原因:焊接熔劑中含有一些低熔點的材質,焊縫的受熱不均從而產(chǎn)生應力。防止措施:限制硫在螺旋鋼管和焊劑中的含量,提高錳含量;通過降低雜質含量,改善偏析程度;應用合理的順序進行焊接,改變焊接方式,使焊縫收縮的自由度提高。冷裂紋,也稱為延遲裂紋,在焊接金屬冷卻過程中或冷卻后,于焊縫交界的熔合線上產(chǎn)生。

冷裂紋產(chǎn)生的主要原因:焊接時迅速降溫,氫原子結合成氫分子,變成氣體進入到焊縫的孔隙中,產(chǎn)生很大的壓力,形成冷裂紋;焊接時的應力與淬火脆化作用產(chǎn)生冷裂紋;在焊接受熱后,冷卻時受到人為的拉力易產(chǎn)生。

防止措施:為使氫及時擴散到外界去,應進行低溫退火,去氫處理,消除焊接時產(chǎn)生的應力,在焊前進行預熱,焊后慢慢變冷。焊材提前烘干,并將坡口清理干凈。采用正確的焊接順序,合理的焊接規(guī)范,改善焊件的應力。在距焊縫熔合線10mm左右或厚板中心處,產(chǎn)生一種沿鋼板軋層形成的階梯狀裂紋,這種裂紋稱為層狀撕裂。經(jīng)常在管材中產(chǎn)生。

層狀撕裂產(chǎn)生的主要原因:基體與夾雜物由于受到了焊接應力被拉開,從而引起了層間撕裂。鋼材中存在的雜質,被軋成長條狀或層狀

未焊透缺陷

未焊透缺陷是指焊縫的熔透深度小于板厚情況。當在單面焊形成時,焊劑的熔透達不到板材的底部,當在雙面焊形成時,兩次焊劑的熔透之和小于板材的厚度。未焊透缺陷形成的原因:坡口鈍邊太大,間隙太小;電流小,速度快來不及熔化;焊條偏離焊道中心。

未焊透缺陷的危害:應力在尖角處集中,引起裂紋,使工作截面積減小。

冀公網(wǎng)安備13010802001805號

冀公網(wǎng)安備13010802001805號